선진 화상 해석기술 등 활용,,,제조 현장 노하우 디지털화

|

다이킨공업과 히타치제작소는 2017년 10월부터 IoT(사물인터넷)을 활용해 숙련기술자의 기능전승을 지원하는 차세대 생산 모델의 확립에 협력하기로 했다고 밝혔다.

다이킨은 국내외 생산 거점에서의 통일적인 품질 확보와 생산성 향상, 인재 육성을 목적으로 동사 시가제작소의 공조기 제조라인 납땜 프로세스에서 히타치의 IoT 플랫폼 「Lumada」의 솔루션 핵심인 화상 해석기술 등을 이용해 숙련기술자와 훈련자의 기능을 디지털화해 비교·분석할 수 있는 시스템을 2017년 10월부터 도입했다.

다이킨과 히타치는 공동으로 이 시스템을 이용한 생산모델의 실증을 추진해 금년 중 제조현장에서 본격 운용하는 한편 향후 다이킨의 다른 제조공정이나 해외 공장으로 적용 확대할 계획이다.

다이킨과 히타치는 이번 공동 실증을 첫 단계로 선진 IoT를 이용해 글로벌 거점 정보와 기술을 묶어 협조하는 차세대 생산 모델 실현을 위한 협력을 해나갈 방침이다.

최근 제조업에서는 글로벌 경쟁이 격화하는 가운데 시장환경의 급속한 변화에 신속하게 대응하기 위해 제품 개발기간의 단축이나 시장 공급의 조기화에 더해 글로벌 시장에서 품질 개선이나 생산성 향상을 원하고 있어 숙련 기술자의 기능 전승도 그 과제의 하나이다.

다이킨은 국내외 각 거점에 있어서 품질의 향상·평준화를 위해 공조기 제조에 빼놓을 수 없는 납땜이나 선반·판금 가공, 용접 등을 기간기술로서 기술자 육성과 숙련 기능의 전승에 오랫동안 대응해 왔다.

한편 히타치는 제조업으로 쌓아온 경험·노하우를 바탕으로 OT와 IT를 융합한 IoT 플랫폼 「Lumada」와 선진 연구개발을 활용한 제조 현장의 디지털화로 일본 제조업의 강점인 제조의 힘을 고양할 수 있는 솔루션 창출에 대응해 왔다.

이러한 가운데, 히타치는 현장 작업자의 일탈 동작이나 설비 오류의 예조를 검출하는 화상해석기술을 응용해 숙련기술자와 훈련자의 기술을 정량적으로 디지털화해 비교평가하는 것으로 숙련자의 기능을 보다 많은 기술자에게 효율적으로 전승하기 위한 지원이 가능하다고 생각했다.

그동안 다이킨의 협력 하에 공조기 제조 납땜 프로세스에서 작업자의 동작과 공구 사용법 등을 디지털화·모델화하고 검증해 왔다.

납땜 프로세스에서 수집한 데이터를 4M(Man(사람), Machine(설비), Material(재료), Method(방법)의 관점에서 해석하고 그것을 얼마나 M(방법)에 이어 나갈지에 대한 검토를 거듭해 작업자의 동작과 현상의 디지털화·모델화된 시스템을 제조 현장에 적용할 수 있을 전망이다.

다이킨과 히타치는 그동안의 검증을 바탕으로 숙련기술자와 훈련자의 납땜 작업의 차이를 정량적으로 평가·해석할 수 있는 「납땜 기능훈련 지원 시스템」을 구축하고 2017년 10월부터 다이킨 시가제작소의 제조 현장에 도입, 공동으로 실증을 시작했다.

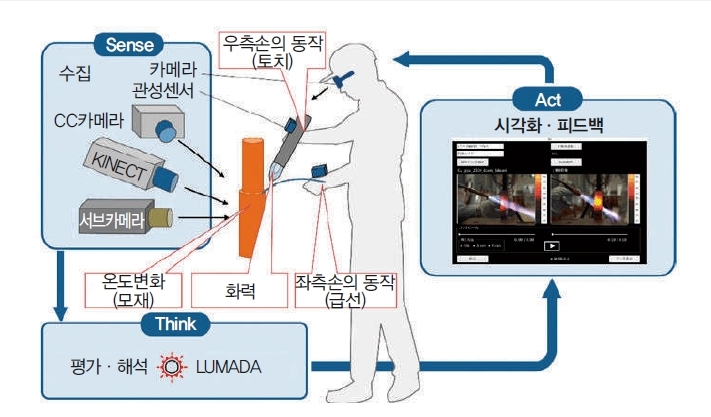

구체적으로 보면 우선, 납땜 숙련기술자의 손 동작이나 토치 각도·각속도, 납재와 모재의 공급 각도·거리·각속도 등의 동작과 모재의 온도 변화를 카메라와 센서 등을 이용해 시계열로 수집·디지털화해 표준동작 모델을 구축한다.

마찬가지로 훈련자가 납땜 작업을 할 때 그 동작과 현상을 수집·디지털화하는 것으로 숙련기술자의 표준동작 모델과 통계적으로 비교한다.

훈련자는 숙련기술자를 본뜬 납땜 작업의 정량적 평가가 가능해지고 더 짧은 기간에 기능 습득이나 작업 표준화·수준 향상을 도모할 수 있다.

이에 따라 품질 안정화와 생산성 향상, 국내외 제조현장에서의 인재 육성으로 이어갈 수 있다.

다이킨 관계자는 “공동 실증에서 얻은 성과를 바탕으로 납땜 작업의 통일 기준을 마련해 글로벌 생산 거점으로 전개하는 동시에 감시 제어시스템과 생산설비 정보와 통합해서 해석함으로써, 새로운 품질 개선과 생산성 향상, 숙련기술자 육성으로 연결할 계획이다.”라고 말했다