|

아르네(Arneg)는 이탈리아에 본사를 두고 있는 상업용 냉동냉장기기 분야의 글로벌 리더이다. 1963년 설립된 이후 55년간 쌓아온 기술 노하우와 최첨단 생산시스템을 갖추고 고객 니즈에 맞춘 우수한 제품과 서비스를 제공함으로써 고객만족을 실현해나가고 있다.

아르네는 이탈리아 내 75,000㎡(22,700평) 규모의 생산공장과 21개국에 제조생산 판매법인, 8개국에 서비스 법인, 6개국 판매법인을 두고 있다, 2017년 글로벌 매출은 690백만유로(약 9천억) 규모다.

아르네코리아(대표 이성규) 주식회사는 1999년 설립되었으며 광주광역시 평동 외국인 공단에 31,553㎡(9,500평) 규모의 1, 2생산공장과 본사를 두고 있다.

특히 고객이 요구하는 스펙에 따라 최단시간 안에 납품할 수 있는 단납기 대응력을 갖추고 있

으며, 고객의 다양한 니즈에 능동적인 대처가 가능한 생산라인을 확보하고 있다. 특히 제품 개발부터 생산 출하까지 품질관리가 통합적으로 이루어지고 있다.

아르네코리아의 주요 생산품목은 시스템 쇼케이스, 냉동시스템, 저장고 멀티시스템, CA저장고 시스템 등 일반 제품과 특별주문 제품의 개발 생산을 통해 고객의 요구사항에 적합한 제품을 공급하고 있다. 특히 R&D 활동을 통해 보다 높은 효율성과 에너지 절약에 중점을 둔 고객지향형 제품 개발과 품질 향상에 노력하고 있다. 현재 국내 중·대형 거래선 및 전국적 유통 전문점과 대리점(61)망을 포함하여 동남아를 비롯한 아시아 각국으로 수출하고 있다.

인버터 적용 10~45% 에너지절감

|

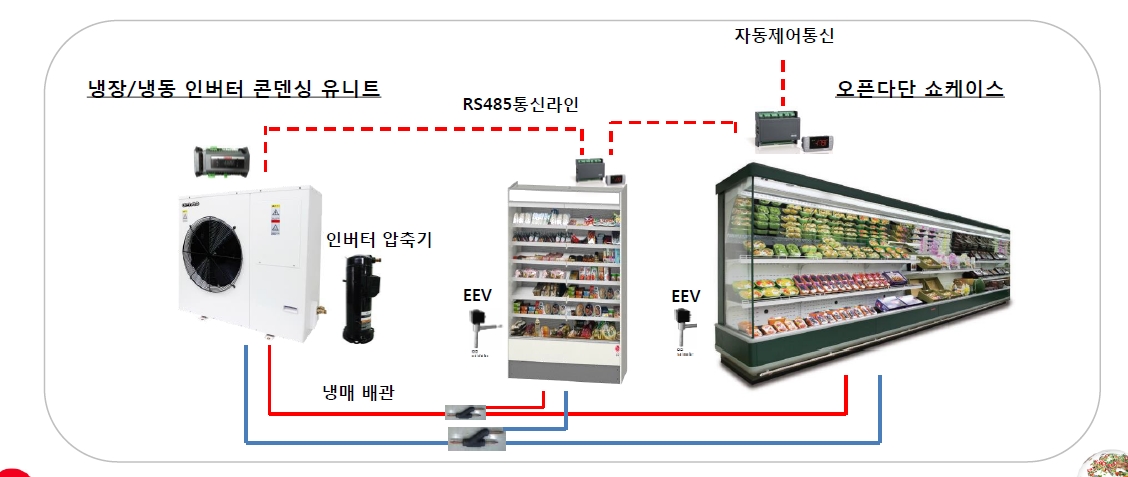

아르네코리아가 개발한 BLDC 인버터 콘덴싱유니트는 주파수 변환(인버터)방식 드라이브 적용으로 냉매 압축 시스템의 일정한 압력을 유지하면서 다양한 요구량을 효율적인 동력비용으로 탄력적으로 대응, 10~45%의 에너지절감이 가능하다. 또 컴팩트한 제품설계로 기존 정속 CDU대비 30% 이상 설치면적을 축소할 수 있다. 인버터 압축기 및 BLDC 모터 기술 등을 적용해 실내외 소음 저감으로 더욱 쾌적한 실내외 환경 구현이 가능하고 BLDC 인버터 압축기는 기동 안정성을 확보해 초기 기동시 기동전류가 낮다.

BLDC 인버터 콘덴싱유니트에 고효율 운전과 쇼케이스의 온도 성능 저하를 방지하기 위해 적용된 세부기술을 보면 우선 베이퍼 인젝션 스크롤(Vapor Injection Scroll) 압축기를 적용해 토출가스 제어로 안정적인 운전성능을 확보했다.

기존 방식은 주변 온도가 34°C를 넘으면 토출가스 온도가 94°C에 도달해 안전장치가 작동하는데 이는 주파수 증가를 억제해 회전수를 감소시키기 때문에 작동이 원활하지 못했다. 그러나 베이퍼 인젝션 스크롤 방식 도입으로 주변온도 36~38°C 운전 시 토출가스 온도가 100°C에 도달해도 토출가스 온도 제어가 가능하기 때문에 회전수가 줄지 않아 안정적인 운전이 가능하다.

기존 콘덴싱유니트 대비 초기설치비 18% 절감

EVI KIT 적용으로 용량 증가 및 효율 향상 효과로 품질이 대폭 개선됐다.

베이버 인젝션 스크롤 압축기는 응축 액냉매 온도를 낮추기 위해 압축기 스크롤에 가스를 분

사하는 개념이다. 냉동 사이클에서 이코노마이저를 이용함에 따라 기존 사이클보다 냉동능력 40% 증가, COP 20% 향상시켜 주므로 용량과 효율이 가장 필요한 냉장/냉동 시스템 에서 최상의 운전결과를 제공한다.

또 기존 수액기대비 용량을 4배 증가시켜 증발기 내의 냉매량이 변화해도 액이 항상 수액기 내에 잔류하므로 모든 장치가 원활하게 작동하며 부하 변동에 따른 냉매량 차이가 발생해도 쇼케이스의 온도 성능 저하를 방지할 수 있다.

BLDC 인버터 콘덴싱유니트는 컨트롤러 변경 및 박스(BOX) 부분 개폐 변경, 응축기 개선, 유

면계와 사이트글라스 설치 등으로 현장 A/S 편리성이 대폭 개선됐다.

기존 컨트롤러의 경우, 컨트롤러 자체가 기판 메모리 상태로 부착되어 있어 현재 작동온도 파

악 불가, 데이터 수정 및 서비스 제공에 어려움이 있었다. 또한 부품 교체 시에는 Inverter PCB 전체를 교체해야 했으므로 고객 비용 부담도 컸다. 이러한 점을 개선해 현재 동작 상태 파악 및 데이터 변경이 용이하도록 했으며, 부분적인 부품 교체로 비용 부담을 절감 시켰다. 또한 부분 개폐를 가능하게 함으로써 제품에 대한 접근성을 높여 서비스가 편리해졌다.

또 응축기에 1.4mm 피치 슬리핀을 적용해 피치 간격이 넓어 먼지 청소 및 현장 a/s가 용이해졌다.

유면계 설치로 압축기를 동작시키기 위한 오일량을 쉽게 파악할 수 있게 되어 오일의 보충 용

이, 고장률 감소, 유지보수 및 서비스가 더욱 편리해졌다.

또 사이트글라스(Sight glass) 설치로 배관이 만액으로 흐르는지 육안으로 확인 가능해 졌으며, 냉매에 수분량 또한 감지가 가능해졌다. 이로써 쇼케이스의 온도 상승을 막고, 쇼케이스가 제 온도에 도달할 수 있도록 온도 성능을 파악하는데 중요한 역할로 작용하고 있다.

냉매는 오존파괴지구(ODP) ‘0’인 친환경 멀티 냉매(R410A, R404A)를 적용했다.

R410A냉매 적용 냉장용 인버터 콘덴싱유니트는 3HP, 4HP, 5HP, 6HP까지, R404A 냉매 적용 냉장냉동 인버터 콘덴싱유니트는 3HP, 4HP, 5HP까지 다양한 용량의 제품이 라인업되어 있다.

회사측은 “BLDC 인버터를 적용한 6HP 콘덴싱유니트는 기존에 10자, 4자 쇼케이스와 5도어 쇼케이스 통합 설치시 3HP와 4HP 냉동기 2대를 적용했던 것을 6HP 한 대로 대응이 가능해져 18% 정도의 설치 비용절감 효과를 거둘 수 있다”고 설명했다.